广东前7月交通基建投资破千亿元 智能制造提工效 深中通道2024年建成通车计划不变

来源:未知 发布日期:2020-08-24 查看:

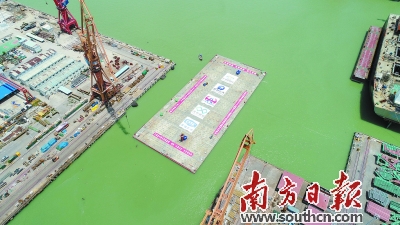

通过运用智能制造技术,深中通道E32管节于今年7月浇筑完成并顺利出坞,比预计工期提前了一个多月。资料图片

台风“海高斯”刚过境,伴随着久违的一丝凉爽,广州南沙龙穴岛黄埔文冲港池内逐渐恢复平静。在水下约12米处,坐底沉放的粤港澳大湾区超级工程——深中通道沉管隧道超宽E32管节成功抵御住了本次台风的侵袭。约一个月前,E32管节浇筑完成并顺利出坞,刷新了世界上超宽管节在受限水域的出坞纪录。

“智能制造有效破解了超宽管节预制的难题,并大大缩短了预制工期,比原计划9月初出坞的目标提前了一个多月。”深中通道S08标保利长大项目经理吴旭东说。

记者了解到,通过智能制造和一系列创新,使得项目建设逐步进入“快车道”,已经成为广东今年以来交通基建稳步推进的缩影。据广东省交通运输厅发布的最新统计数据,今年1至7月,广东全省交通基础设施建设完成投资1062.7亿元,完成年计划的60.7%,同比增长5.7%,多数重点工程工期实现提前。

各方合力助工人尽快复工复产

7月28日,随着第一根桥梁桩基开始钻探,广深新塘立交改造工程、韶赣高速欧山互通立交工程两个项目同日破土动工。与此同时,原定于今年底开工建设的黄茅海跨海通道排除万难,于6月6日提前半年正式动工,先行标项目如今正在稳步推进;原定于2021年6月开工的中江高速改扩建项目提前至2020年底开工……

今年以来,虽然饱受年初疫情的影响,广东依然持续掀起项目建设热潮,多个重点项目实现提前开工,充分发挥重大交通建设项目牵引作用,为区域经济发展增添动力。

记者了解到,为了稳步推进省内重大交通基础设施建设,减少疫情对工期的影响,在重大项目的推进方面,广东可谓花了不少“巧思”。如黄茅海跨海通道专家评审会首次通过“函审+视频”的会议方式进行,为上半年的开工目标奠定了基础。

“采取‘函审+视频’的方式进行评审,这在广东交通行业中还是首次出现,是一次创举。”黄茅海跨海通道管理中心总工程师鲜荣介绍,自疫情发生以来,面对严峻的形势,项目在加强疫情防控的同时,创新工作方法推进各项工作,采用互联网手段开展远程办公、无纸报批、移动会签,优先协调、加快处理各事项,保证项目工作24小时在线。

而在此前,云茂高速方面早在2月底就采取一系列方法,如针对返岗员工紧急购置35套集装箱,设置临时隔离房。同时积极联系地方政府及卫生部门,为工人开展CT、血常规及核酸检测。工人从上报名单到正式上岗只需两三天,不再需要长达14天的隔离观察。在保障员工安全健康的同时,有效助力项目复工复产。

与此同时,在宏观层面,广东今年连续出台多项政策,加大对交通基础设施的投入。如广东省交通运输厅正式印发《广东省高速公路网规划(2020—2035年)》,计划今年至2025年底,广东6年内将新增投资6100亿元,重点组织实施珠三角地区干线扩容、跨江跨海通道和出省通道等重大项目,以及粤港澳大湾区辐射粤东、粤西、粤北地区的干线通道。此外,据省交通运输厅透露,今年年中广东积极主动自我加压,公路水路投资目标在年初1300亿元的基础上调整增加至1750亿元,要求在今年着重抓住交通强国试点建设、粤港澳大湾区建设契机,创新投融资方式,落实资金保障。

在这样的背景下,今年以来全省交通基础设施投资稳步推进。省交通运输厅的最新统计数据显示,2020年1至7月,全省交通运输主要指标持续恢复、不断向好,全省交通固定资产投资规模持续增加,前7月全省共完成投资1062.7亿元,完成年计划的60.7%,同比增长5.7%。其中高速公路完成投资694.4亿元,占到年计划的59.4%。

全省多项重点高速工程工期提前

安装标牌、施画标线、安装防撞栏、调试机电设备……惠清高速项目施工现场一片繁忙。近日,随着南昆山隧道右洞最后一车沥青混合料碾压成型,惠清高速TJ5标沥青路面顺利完工。广东省交通集团透露,如进展顺利,原计划今年底通车的惠清高速有望提前3个月于9月底建成通车。

“此前受疫情影响,惠清高速建设进度一度受阻,路面上面层大规模摊铺及机电工程施工比原计划至少滞后一个月。”惠清高速党总支书记王玉文向记者介绍,3月上旬实现全面复工后,项目采取增加工作面、增加人员设备投入、在保证质量和安全的前提下进行夜间施工、开展进度劳动竞赛等措施加快进度,把因疫情造成的落后进度追回来。此外,项目多处加大运用智能设备和技术创新确保工程进度,如对箱梁混凝土浇筑技术进行微创新,将工效提升3倍,有力按下惠清高速项目建设的快进键。

记者了解到,今年以来,由于疫情延误工期导致的压力,使得全省不少高速公路项目倒逼改革,加大对创新技术的投入以抢回工期已成为一种趋势。

在深汕西高速改扩建项目1万平方米的钢筋加工生产中心里,只见工人在电脑上输入焊接长度、焊接点等参数,将钢筋骨架片半成品放置在固定平台,点击启动系统,机器人就开始精准地执行焊接任务。在另一生产区域,经过钢筋笼成型机器人齿轮的带动、弯曲、切割,一条条钢筋由条状变成圆形,不到半小时,一匝匝钢筋构件就在生产线上亮相了。

“以往采用人工方式,每天能加工钢筋半成品和成品约30吨。启用机械智能化加工后,每天钢筋半成品和成品的产量达到了200吨。”项目工程技术部部长陈长万介绍,为优质高效推进工程建设,深汕西高速改扩建项目专门建设了大型的智能钢筋加工中心,通过智能机器人生产线,不仅大大提高了产能,还将加工精度误差控制在毫米级,在抢回工期的同时为项目提质增效。

深中通道沉管隧道建设工效加倍

保障国家规划已明确的重大工程稳步推进,能为抗击疫情提供坚实保障,有效降低疫情对经济社会发展的影响,努力实现经济社会发展的目标任务。如今,在全省各部门及项目建设者的努力之下,粤港澳大湾区超级工程深中通道的施工现场,早已重现往日的繁忙。

继6月17日首节沉管顺利实现与西人工岛暗埋段对接,7月25日下午1点,广州南沙龙穴岛码头上传来建设者们胜利的欢呼。深中通道最宽钢壳沉管E32管节浇筑完成并顺利出坞,刷新了世界上超宽管节在受限水域的出坞纪录,比预计工期提前了一个多月。

在工期屡屡提前的背后,超级工程所带来的技术创新,彰显着“湾区速度”的动力与底气。记者走访的深中通道项目沉管预制厂地处伶仃洋牛头岛,现场机器轰鸣,工人们戴着口罩操作自如。在巨大的沉管底板上,智能浇筑系统正在精准地对舱隔进行着混凝土浇筑工作。现场为数不多的工作人员,一边盯着“数字化”控制系统,一边不时查看实时记录的统计数据。业主代表杨福林说:“这是我们自主研发的智能浇筑系统,比传统的浇筑效率高、风险低、稳定性高,更重要的是用传统方法浇筑一条生产线需要1000多名工人,智能浇筑只需要300多名工人。”

不仅如此,在珠江口马鞍岛上深中通道的智慧梁厂,通过将智能建造技术覆盖混凝土箱梁预制工艺的每一环节,深中通道箱梁预制工效从传统的10天/片如今提高到7天/片,所需工人数量与相同规模的传统梁厂相比减少30%以上。

此外,据中交四航局深中通道S09标项目部总工程师黄文慧介绍,通过建设者自主研发的智能台车移动系统,深中通道沉管单节转运已从港珠澳大桥建设期间的耗时7天,大大缩短至1天之内,为深中通道沉管预制工作于2022年底全部完成的计划目标提供了强有力的保障。综合种种智能制造的技术创新,如今深中通道的单节沉管预制工效已较港珠澳大桥时期提升了一倍。

“我们研发了国内首条钢壳沉管智能制造生产线,在国内首次实现了块体智能焊接和智能涂装,同时在国际上首次研发了钢壳混凝土智能浇注系统,研发和制造了世界上第一艘运安一体船……智能化的加入,进一步按下了‘超级工程’的提速键。”深中通道总工程师宋神友表示,目前深中通道工程总体进展顺利,项目预计将在年内实现沉管隧道E1管节浮运沉放、桥梁工程索塔承台施工等关键节点,保持2024年建成通车的计划不变。